摘要

本文介绍了一种利用光谱共焦传感器对射测厚技术,针对透明薄膜上表面碳材料涂层厚度的精密测量方法。针对碳涂层粗糙度、透明薄膜超薄特性以及光穿透性挑战,本文详细阐述了测量原理、设备选型、参数优化及潜在解决方案,旨在提供一种高精度、稳定的测量方案。

1. 引言

在精密制造业中,准确测量微纳米级涂层厚度对于保证产品质量至关重要。特别是当涉及到透明基材上的碳材料涂层时,其厚度测量的难度因透明层的存在而显著增加。本文提出的测量方法,利用LTC400光谱共焦传感器,结合特定的参数调整与光源优化,有效解决了这一难题。

2. 测量原理与设备选型

2.1 测量原理

光谱共焦传感器通过上下两个探头同时发射光线并接收反射光,分别捕捉被测物体的上下表面位置。对于透明薄膜,上探头直接照射碳涂层表面,而下探头则需穿透薄膜,捕捉到薄膜下表面(即碳涂层下界面)的位置信息。通过计算上下表面之间的距离,即可得到碳涂层的厚度。

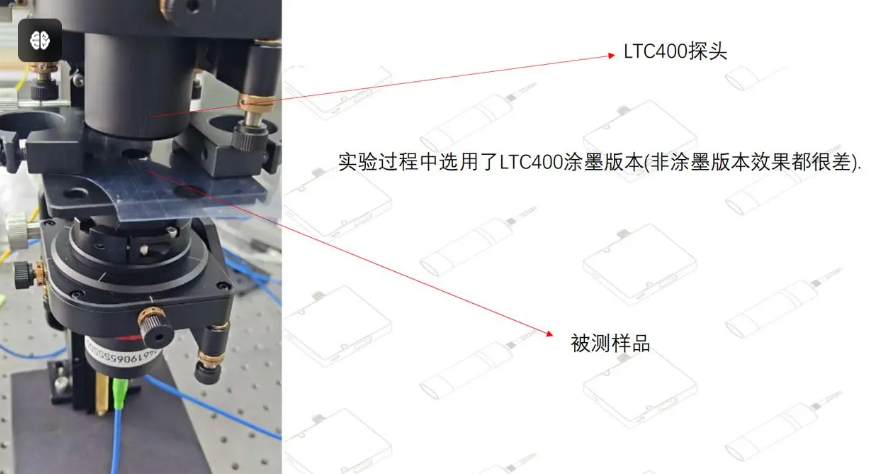

2.2 设备选型

探头选择:考虑到碳涂层的粗糙度,选用大光斑探头以平滑表面微小起伏,减少误差;同时,针对0.2mm厚度的透明薄膜,采用LTC400探头,其分辨率高达0.01μm,精度0.12μm,量程400μm,确保测量精度。

光源与控制器:鉴于透明材料与碳涂层界面光反射量低,采用手动曝光和高亮版本光源控制器,增强穿透力与回光量,便于精确识别第二表面。

3. 测量步骤与参数优化

3.1 测量步骤

设备安装:确保上下探头对准,且与被测样品保持适当距离。

初步设置:开启传感器,设置初始参数,包括曝光时间、采样间隔等。

校准:进行暗校准,以补偿长时间使用后可能的光强衰减。

测量:调整至手动曝光模式,最大曝光值设为5000,开始测量。

3.2 参数优化

采样间隔:减小至1ms以下,提高数据采集频率,减少外界干扰。

曝光与阈值:手动最大曝光,降低峰高和锐度阈值,以增强弱信号检测能力。

频率与稳定性:虽然建议频率不高于1ms,但考虑到信号稳定性,实际采用4ms以上,确保数据可靠。

4. 数据分析与挑战应对

4.1 数据分析

通过传感器输出的上下表面位置数据,直接计算厚度。注意监控回光强度,确保第二表面信号的有效性。

4.2 挑战与解决方案

挑战:透明层与碳涂层界面光吸收严重,导致回光弱,测量不稳定。

解决方案:

光源升级:考虑更换为激光光源+涂膜镜头,提高穿透力与聚焦精度。

方法创新:探索同侧测高或段差法作为替代方案,减少穿透需求,提高测量稳定性。

5. 结论与展望

本研究表明,利用LTC400光谱共焦传感器,结合优化的测量参数与光源配置,能够有效测量透明薄膜上碳涂层的厚度,尽管面临峰值弱、稳定性挑战,但通过精细调整与潜在的技术升级,测量精度与稳定性可进一步提升。未来,激光光源的应用与新测量方法的探索,将为这类复杂测量问题提供更加高效的解决方案。