摘要

汽车制动时的噪音和振动控制是提升产品舒适性和用户满意度的关键因素。本文介绍了一种结合德国Polytec公司3D扫描式激光测振仪与有限元模型分析的综合方法,旨在优化汽车制动系统的振动性能。通过理论分析与实验验证,本文详细阐述了测试技术的原理、实验步骤、数据分析方法以及优化策略,为汽车制造商和零部件供应商提供了有效的解决方案。

1. 引言

随着消费者对汽车舒适性要求的日益提高,制动系统的噪音和振动控制成为产品设计中的重要环节。传统的基于本征值分析的制动噪音计算方法存在局限性,需要结合精确的测试技术来验证和优化有限元模型。本文提出了一种结合3D扫描式激光测振仪与有限元分析的综合方法,旨在提高制动系统振动性能的优化效率。

2. 测试技术原理与设备

2.1 3D扫描式激光测振仪原理

3D扫描式激光测振仪基于多普勒原理,通过高精度激光干涉仪输出激光照射到被测物体表面,并收集返回的激光,经干涉产生正比于被测物体表面速度的多普勒频移信号。该信号经解码器运算处理,输出被测物的速度和位移。该技术具有非接触、高精度、动态范围大等优点,特别适用于复杂结构的振动测量。

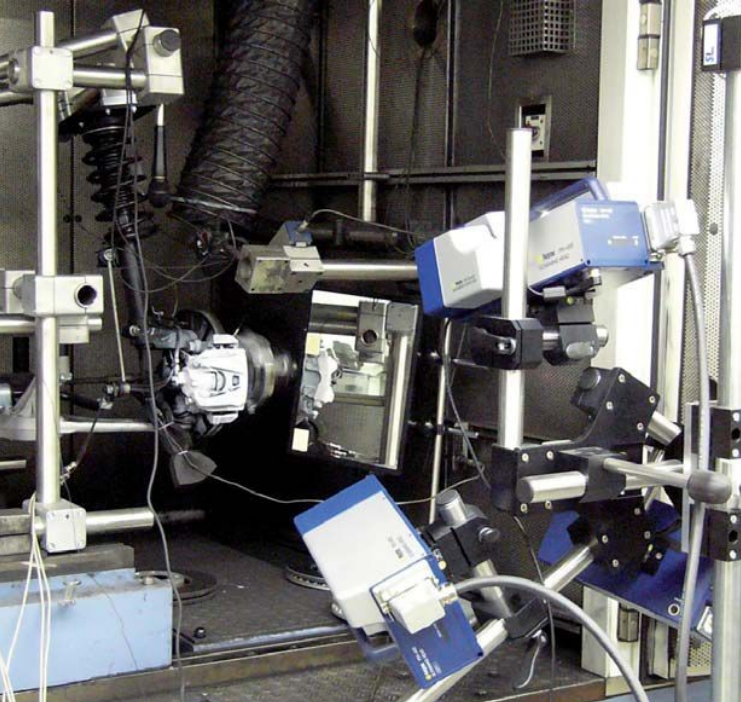

2.2 设备组成与测量方式

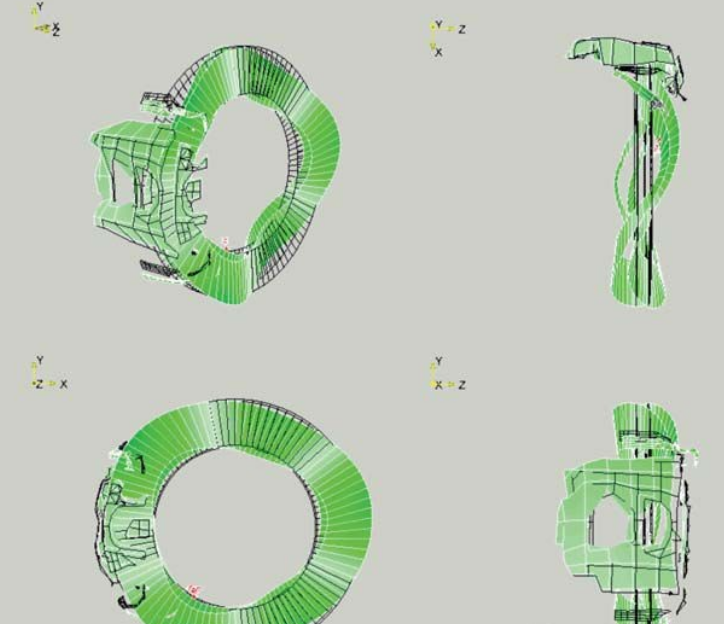

3D扫描式激光测振仪由三个独立激光头组成,从不同空间方向获取每个测量点的振动数据。测试前,需在被测物体表面上布置测试网格,定义网格的形状、密度等参数。测试时,系统将每个点的测量结果与参考点进行比对,得出系统振型。

3. 有限元仿真分析

3.1 制动系统数学模型

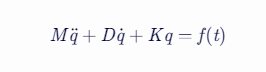

制动系统的振动可用如下数学方程描述:

其中:M为质量矩阵,D为阻尼矩阵,K为刚度矩阵,q为位移矢量,f(t)为外部激励。

3.2 仿真步骤

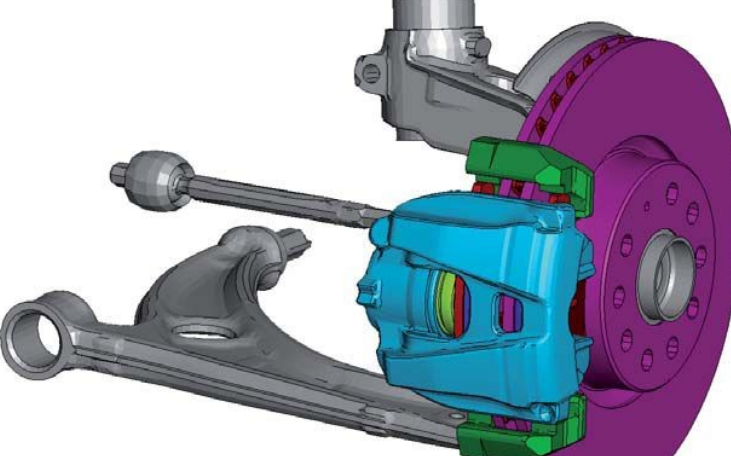

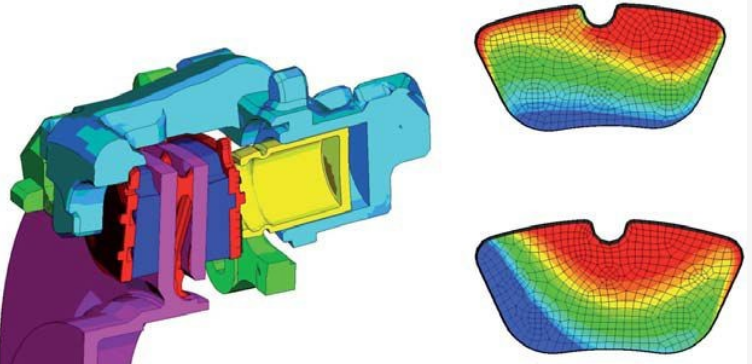

建立有限元模型:包含所有相邻底座组件的刹车系统。

计算静变形:考虑刹车压力、温度等参数。

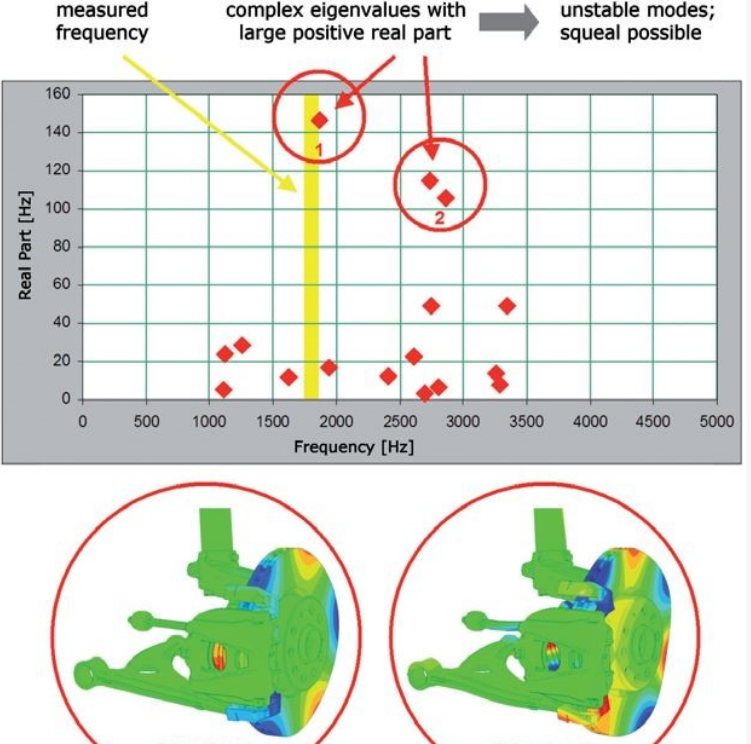

本征值分析:确定不稳定模态和自激励振动频率。

4. 实验研究

4.1 实验设置

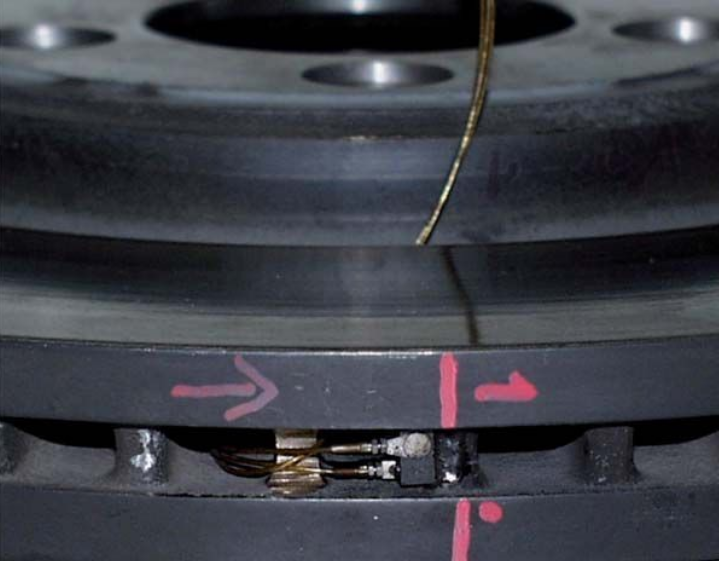

在刹车系统上运行自动搜索噪声程序,即矩阵测试,包括所有实际驾驶状况。使用参数如运行方向、速度、制动压力、温度、噪声频率等记录和评估刹车噪声。

4.2 测量步骤

安装与校准:安装激光测振系统,包括激光头摆放、三维坐标校准、测试网格布置。

噪声搜索:在测力计上,使用临界参数作为目标,对所有频率进行顺序搜索。

数据获取:激光测振仪从不同方向测试刹车系统振动特性,同时使用加速度传感器补偿光学测量技术的局限性。

4.3 数据处理与分析

将测试数据与有限元模型进行对比,验证频率、模态的相关性和有效性。通过FFT分析,将加速度幅值转换为振型,进行三维模态振型的可视化。

5. 优化策略与结果

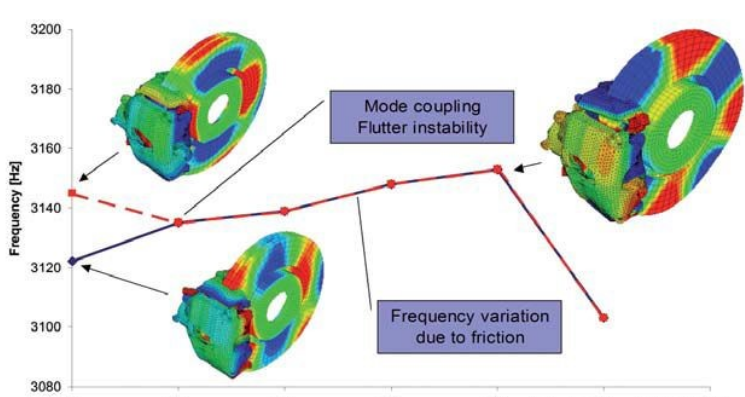

5.1 模态耦合分析

通过分析不同摩擦系数下的模态频率变化,发现模态耦合是导致尖锐噪音的主要原因。当摩擦系数达到某一特定值时,两个模态的频率重合,导致负向阻尼和尖锐噪声的产生。

5.2 结构优化

采用参数优化方法,通过改变谐振频率来避免模态耦合。具体措施包括:

附加质量:改变制动钳的结构性失衡。

刹车盘刚度调整:通过改变通风沟的形状和布局来影响刹车盘的刚度。

5.3 优化结果

经过优化后的制动系统在实际测试中表现出显著降低的噪音水平,验证了有限元分析与3D扫描式激光测振仪结合方法的有效性。

6. 结论与展望

本文通过结合3D扫描式激光测振仪与有限元分析,提出了一种高效的汽车制动系统振动性能优化方法。实验结果表明,该方法能够准确识别并优化制动系统的振动问题,显著提升产品的舒适性和用户满意度。未来,随着测试技术和仿真算法的进一步发展,这种综合方法将在汽车设计与制造中发挥更加重要的作用。

附录

实验数据:列出具体测试参数、频率分析结果、模态振型图等。

计算公式:详细列出用于数据处理和分析的所有公式。

设备规格:提供3D扫描式激光测振仪和加速度传感器的详细技术规格。

本文通过复杂的结构安排和详细的技术阐述,旨在为读者提供一个全面、深入的理解,关于如何结合3D扫描式激光测振仪与有限元分析来优化汽车制动系统的振动性能。