引言

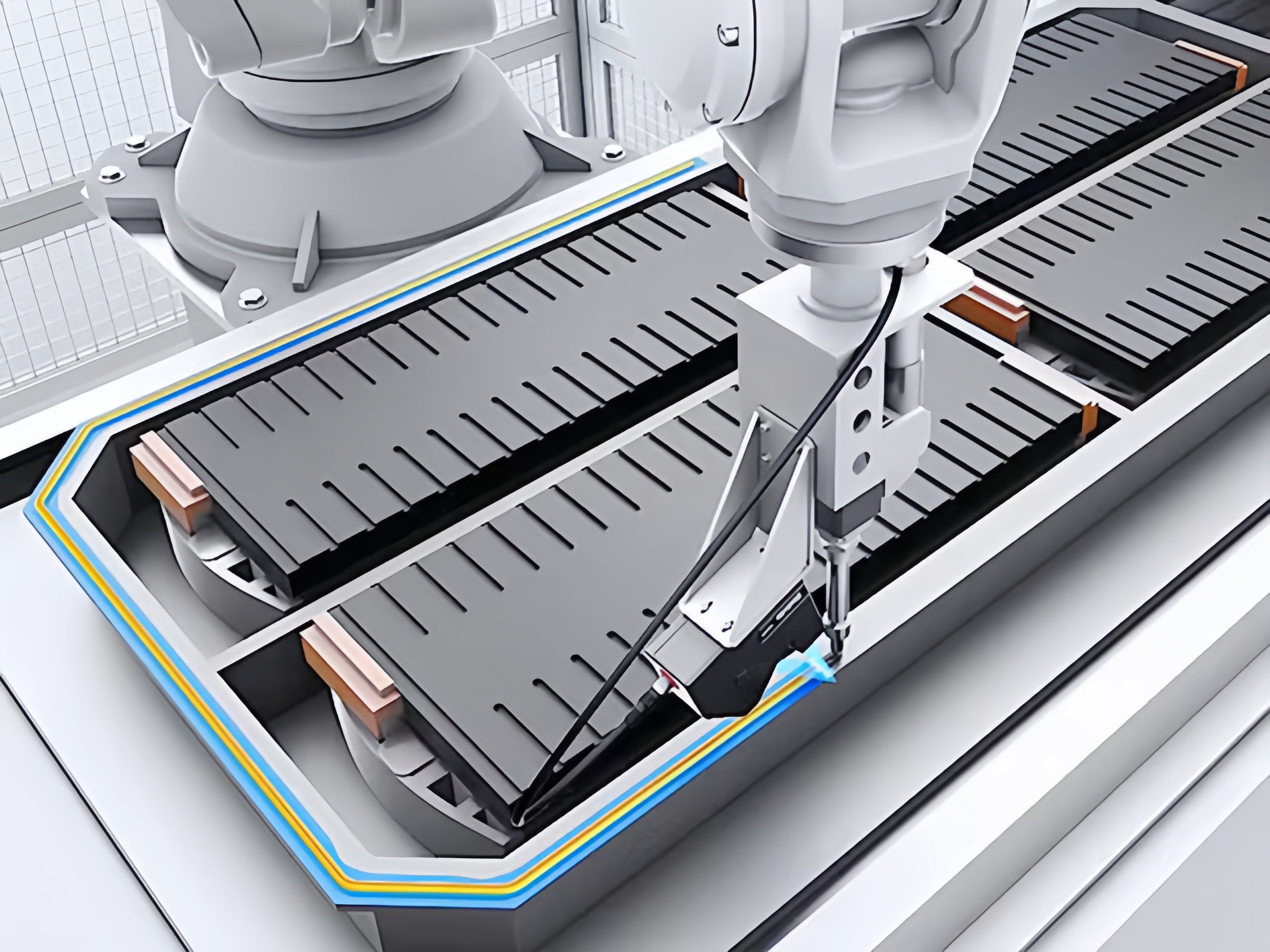

随着电动汽车(EV)的普及,电池盒的气密性成为确保车辆安全、可靠运行的关键因素之一。为了防止水分和异物侵入电池内部,电池盒外壳的FIPG(Form-In-Place Gasket,现场成型密封垫)涂覆技术被广泛应用。本文详细介绍如何利用3D相机技术,结合大动态范围的超高灵敏度CMOS传感器,对电池盒FIPG涂覆进行高精度检测,确保涂覆质量,从而提升电池盒的气密性。

技术原理与优势

技术原理

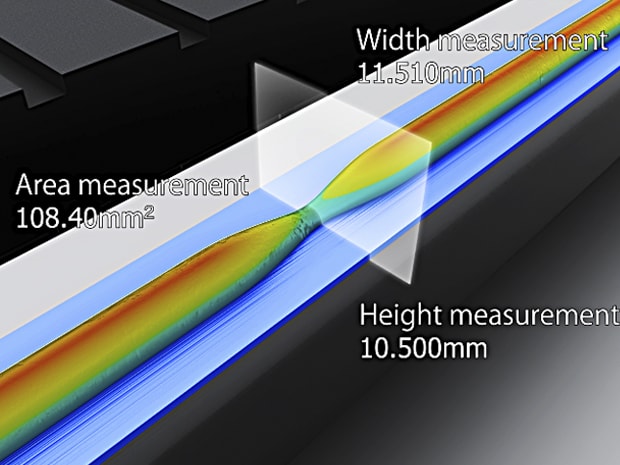

3D成像技术:利用3D相机捕捉电池盒表面的三维形貌,生成精确的点云数据。

激光扫描:通过激光扫描技术,对FIPG涂覆层进行非接触式测量,识别出断胶、脱胶和虚胶等缺陷位置。

体积运算程序:基于点云数据,通过体积运算程序精确计算涂覆层的体积和厚度,进一步定位问题点。

技术优势

高精度检测:3D相机结合超高灵敏度CMOS传感器,能够捕捉到涂覆层的微小缺陷,实现微米级精度的检测。

全面覆盖:3D视觉技术能够获取电池盒表面的全面三维信息,无死角检测涂覆质量。

自动化与高效性:与自动化生产线集成,实现检测流程的自动化控制,提高生产效率。

适应性强:适用于不同形状、尺寸和材质的电池盒产品,满足多样化的生产需求。

测量步骤与方法原理

测量步骤

预处理:将电池盒放置在3D相机检测台上,确保表面清洁无干扰物。

激光扫描:启动激光扫描系统,对电池盒表面进行全方位扫描,获取初步的点云数据。

点云处理:利用点云处理软件对原始数据进行去噪、滤波等预处理,提高数据质量。

缺陷识别:通过算法分析点云数据,识别出断胶、脱胶和虚胶等缺陷位置。

体积运算:利用体积运算程序,计算涂覆层的体积和厚度,进一步定位问题点。

结果输出:生成详细的检测报告,包括缺陷位置、大小、类型等信息,供后续工艺改进参考。

方法原理

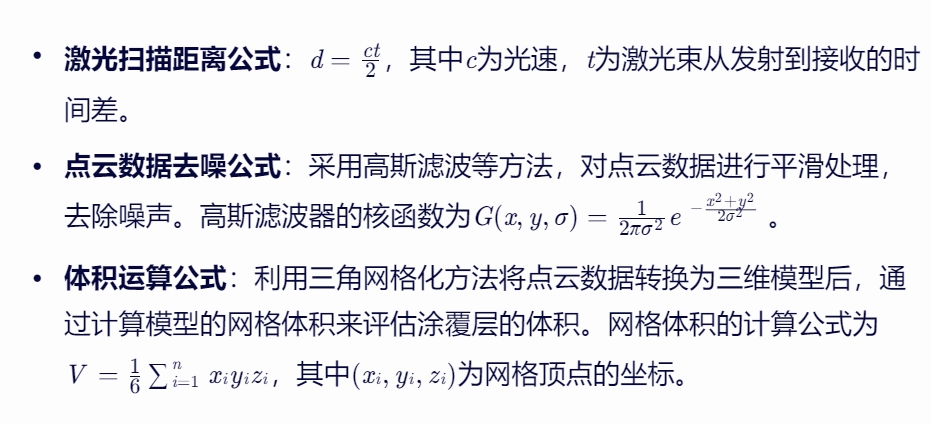

激光扫描原理:利用激光束照射电池盒表面,通过测量激光束从发射到接收的时间差或相位差,计算表面各点的三维坐标,形成点云数据。

点云处理原理:通过滤波、去噪等算法,去除点云数据中的噪声和异常值,提高数据的准确性和可靠性。

缺陷识别原理:基于点云数据的几何特征和统计特性,设计算法识别出涂覆层中的断胶、脱胶和虚胶等缺陷。

体积运算原理:利用三角网格化方法将点云数据转换为三维模型,通过计算模型的体积和厚度,评估涂覆层的质量。

数据与公式

应用效果与挑战

应用效果

通过采用3D相机对电池盒FIPG涂覆进行检测,企业实现了对涂覆层的高精度、全面覆盖检测。与传统检测方法相比,该方法显著提高了检测效率和准确性,降低了漏检和误检率。同时,通过生成详细的检测报告,为后续工艺改进提供了有力支持。

技术挑战与解决方案

技术挑战:3D成像技术和激光扫描技术的精度和稳定性受多种因素影响,如环境光照、电池盒表面材质等。此外,点云数据的处理和分析也需要强大的计算能力和高效的算法支持。

解决方案:采用大动态范围的超高灵敏度CMOS传感器,提高成像质量和灵敏度;优化激光扫描系统,提高测量精度和稳定性;采用高性能计算平台和先进的算法,提高数据处理和分析的效率。

结论与展望

利用3D相机对电池盒FIPG涂覆进行检测是一种高精度、高效、全面的检测方法。通过结合激光扫描技术和体积运算程序,实现了对涂覆层微小缺陷的精确识别和定位。未来,随着3D成像技术和计算机视觉算法的不断进步,该方法将在电动汽车电池盒制造中发挥更加重要的作用,为提升电池盒的气密性和安全性提供有力保障。