在半导体晶圆(硅基、碳化硅等)制造流程中,水并非辅助耗材,而是贯穿湿法清洗、浸没式光刻、实时冷却三大核心工序的 “工艺关键要素”,其性能直接决定晶圆洁净度、光刻分辨率与加工稳定性,具体应用场景如下:

晶圆经过光刻、蚀刻后,表面会残留光刻胶碎屑(尺寸 50-500nm)、金属离子(如 Cu²⁺、Fe³⁺)及纳米颗粒,若未彻底清除,会导致后续图形转移偏差(偏差 > 0.5μm 即报废)或芯片短路。此时需采用去离子水(DI 水)+ 化学试剂的湿法清洗方案:

水的高流动性可均匀覆盖晶圆表面(8-12 英寸晶圆均需全区域浸润),将污染物从微纳沟槽(宽度 < 100nm)中剥离;

水的低化学活性可保护晶圆表面氧化硅(SiO₂)、氮化硅(Si₃N₄)等功能层,避免腐蚀导致的表面粗糙度上升(清洗后粗糙度需控制在 Ra<1nm);

清洗后水膜需快速沥干,避免残留水痕(水痕会导致金属离子二次附着,残留率需 < 0.1%)。

7nm 及以下先进制程中,传统干式光刻受限于空气折射率(n=1.0),无法满足线宽精度要求。浸没式光刻通过在镜头与晶圆间填充水膜(厚度 50±0.1μm),利用水的高折射率(n=1.44)缩短等效波长(λ 等效 =λ0/n,如 193nm 激光等效波长降至 134nm),将光刻分辨率从干式的 40nm 级提升至 10nm 级以下:

水膜需保持均匀且无气泡(气泡会导致光散射,图形边缘粗糙度增加 30%);

水膜厚度波动会直接改变等效波长,引发线宽偏差(如厚度偏差 0.2μm,线宽偏差达 0.5nm,超出 7nm 制程 ±0.3nm 的公差要求)。

晶圆在高速研磨(转速 3000r/min)、激光掺杂(功率 100W)等工序中,局部瞬时温度可达 200-300℃,若热量堆积会导致:

晶圆热应力不均,翘曲量超过 2μm(封装要求翘曲量 < 1μm);

功能层(如金属电极)因高温氧化失效。

通过 30-50μm 厚的水膜覆盖,利用水的高比热容(4.2kJ/(kg・℃)),可将晶圆温度稳定控制在 25±2℃,热应力翘曲量降至 0.5μm 以下。

晶圆生产中,水膜厚度需严格匹配工序需求,偏差超过 0.5μm 即可能导致批量不良,具体影响如下表所示:

以某 12 英寸晶圆厂数据为例:当光刻水膜厚度偏差从 0.1μm 扩大至 0.3μm 时,芯片良率从 90% 骤降至 65%,单日损失超 50 万元。因此,实时、高精度的水膜厚度测量与控制是晶圆制造的核心需求。

泓川科技 LTC400 光谱共焦传感器凭借 “宽量程、大角度、高性价比” 特性,可完全替代传统白光干涉测厚方案,其技术原理、核心参数与实施方案如下:

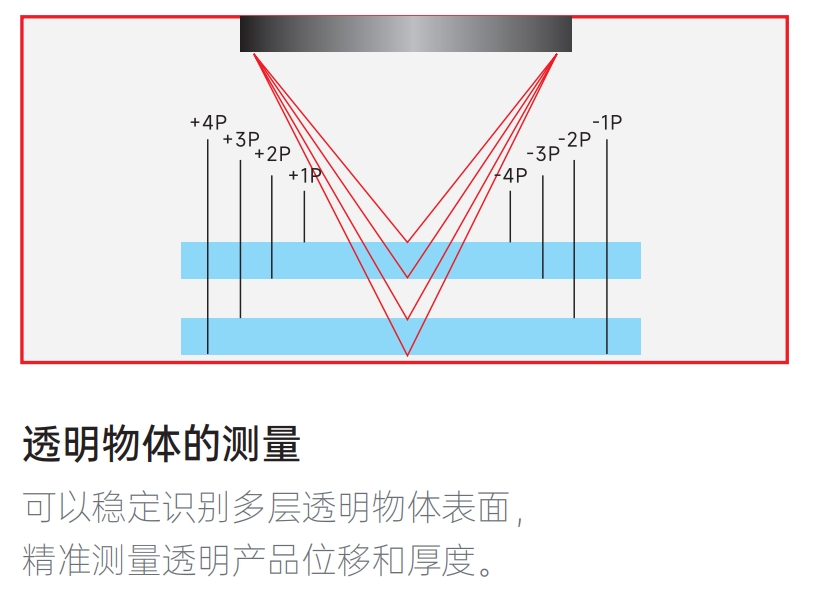

LTC400 基于光谱共焦原理实现非接触式厚度测量,核心逻辑为 “双界面反射光波长解析 + 厚度差值计算”,具体流程如下:

光源与聚焦:发出 400-800nm 连续白光,经色差透镜组后,不同波长光聚焦于不同距离(如 400nm 聚焦距离 10mm,800nm 聚焦距离 10.4mm);

双界面反射:水膜上表面(空气 - 水)反射光波长 λ₁、下表面(水 - 晶圆)反射光波长 λ₂,分别对应传感器到上表面的距离 D₁、到下表面的距离 D₂(参考文档 Excel 数据:CH1 - 距离 1=D₁,CH1 - 距离 2=D₂);

厚度计算:通过内置算法将 λ₁/λ₂转换为 D₁/D₂,水膜厚度 H=D₂-D₁(直接输出 CH1 - 厚度,如 Excel 中 699.224755 时刻厚度为 0.133326mm=133.326μm,符合清洗工序需求)。

核心参数匹配性(引用 LTC400 参数表):

量程 400μm:覆盖 20-100μm 全工序需求;

最小可测厚度 20μm(5% F.S.,F.S.=400μm):满足清洗工序下限;

静态重复精度 < 0.012μm、线性误差 <±0.1μm:匹配光刻 ±0.1μm 精度要求;

温度特性 < 0.03% F.S./℃:适应车间 25±5℃温度波动,无额外误差补偿。

LTC400 配套测控软件集成三大核心算法,解决水膜湍流、表面波动问题:

卡尔曼滤波算法:对 21Khz 采样的原始距离数据(D₁、D₂)进行滤波,将水膜湍流导致的瞬时波动从 ±0.3μm 降至 ±0.05μm,确保厚度数据稳定;

厚度差值算法:实时计算 H=D₂-D₁,并与设定阈值(如光刻 50μm)对比,输出偏差值 ΔH=H - 设定值;

PID 闭环控制算法:将 ΔH 传输至上位机,上位机通过 PID 调节供水阀流量(调节范围 10-50mL/min),响应时间 < 10ms,确保厚度回归设定值(如 ΔH=+0.2μm 时,减小供水量 0.5mL/min)。

传感器安装与校准

安装:将 LTC400 固定于晶圆上方 10mm 处(匹配测量中心距离),2 台传感器对称布置(覆盖 8 英寸晶圆 ±43° 测量角度);

校准:使用 20μm、50μm、100μm 标准石英片,通过 SDK 校准厚度误差,确保实际测量误差 <±0.08μm。

实时采集与数据处理

启动连续采集模式,采样频率设为 21Khz,数据通过 FC/PC 光纤传输至上位机;

软件自动运行卡尔曼滤波,每秒输出 1000 组有效厚度数据(剔除异常值,如 Excel 中连续采集的稳定厚度序列)。

闭环控制与异常报警

设定厚度阈值(如清洗 20-100μm、光刻 50±0.1μm),当 H 超出范围时,触发声光报警并暂停工序;

上位机根据 PID 算法实时调节供水系统,如光刻工序中 ΔH=+0.15μm 时,供水流量从 30mL/min 降至 29.5mL/min,10ms 内将 H 回调至 50.02μm。

与传统白光干涉测厚方案相比,LTC400 在 “测量角度、动态适应性、成本” 三大维度具备碾压性优势,具体对比如下:

典型场景验证:在水膜湍流导致表面形成曲率半径 1mm 的弧面时,白光干涉因角度限制,30% 边缘区域无法测量;而 LTC400±43° 偏转角可完全覆盖,厚度数据偏差 < 0.05μm,远优于白光干涉的 ±0.2μm。

某 12 英寸晶圆厂将 LTC400 应用于浸没式光刻与湿法清洗水膜控制后,关键指标显著优化:

光刻水膜厚度控制精度从 ±0.3μm 提升至 ±0.08μm,光刻良率从 85% 升至 98%;

清洗工序水膜厚度达标率从 80% 升至 99.5%,污染物残留率降至 0.05%;

设备采购与维护成本较白光干涉方案降低 42%,投资回收期仅 6 个月;

数据反馈延迟从 50ms 缩短至 8ms,避免因滞后导致的批量不良(月减少不良晶圆 300 片)。

在半导体制程向 3nm、2nm 突破的背景下,水膜厚度的微米级控制已成为晶圆良率的 “关键变量”。泓川科技 LTC400 光谱共焦传感器以 “高精度、大角度、高性价比” 的核心优势,不仅解决了传统测厚方案的角度局限与成本痛点,更通过实时闭环控制为晶圆生产的工艺稳定性提供了可靠保障,成为半导体智能制造的核心测量利器。