在现代汽车制造业中,车顶与车身纵梁的结合位置精度直接关系到车辆的密封性、安全性和整体美观。为了确保这一关键装配过程的精确性,采用先进的3D线激光位移传感器,如HL-8040型号,已成为行业内的优选方案。本文将深入探讨该传感器在测量车顶与纵梁结合位置时的技术原理、测量步骤及其高精度实现的细节。

一、技术背景与传感器参数

HL-8040型3D线激光位移传感器以其卓越的性能参数,为实现高精度测量提供了坚实基础。其核心参数包括:

基准距离:38mm

测量范围:Z轴(高度)±4.4mm(满量程F.S.=8.8mm);X轴(宽度)近端15.3mm,基准距离16mm,远端16.7mm

激光光源:蓝色LED(405nm),属于可见光范畴

激光等级:安全模式为2M类,性能模式为3B类

重复精度:Z轴与X轴均达到0.15um

直线性:Z轴±0.04% of FS(±0.008%)

轮廓数据间距:X轴4.0μm(3.7-4.2μm)

轮廓数据数量:4096点

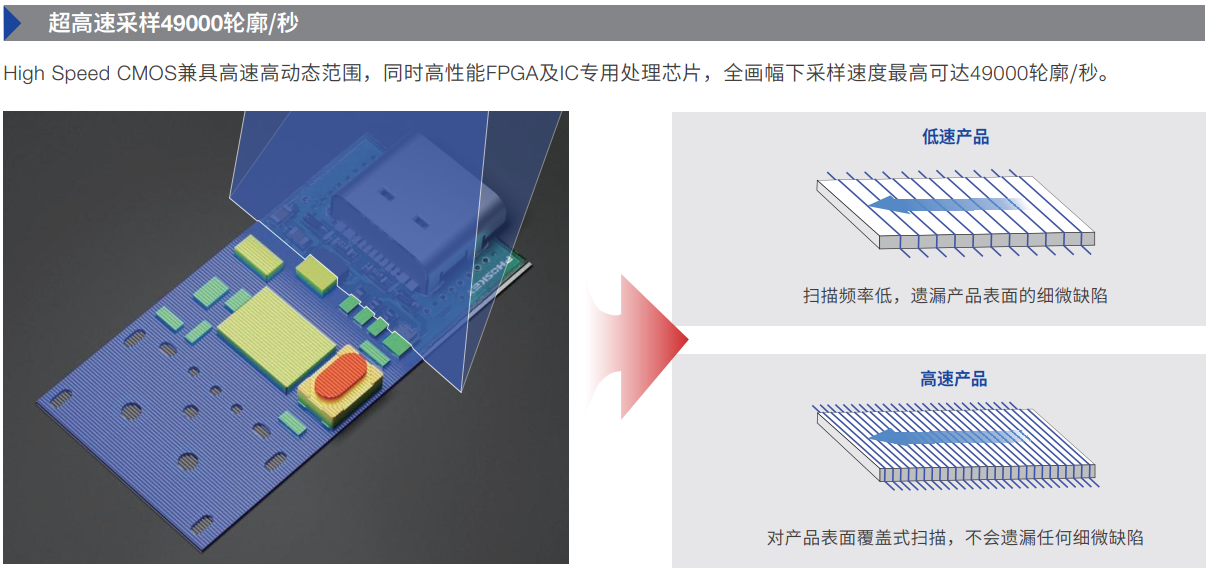

采样速度:全画幅250μs(4KHz),高速模式21μs(49KHz)

二、测量原理与方法

2.1 激光三角测量法

HL-8040传感器基于激光三角测量原理,通过发射一束蓝色LED激光线至被测物体表面,激光线因物体表面形态而发生变形,随后由传感器内部的CMOS相机捕获变形后的激光线图像。根据激光线的变形程度,结合已知的激光源、相机与物体间的几何关系,通过复杂的算法计算出物体表面的三维坐标信息。

2.2 高精度校准与补偿

为确保测量精度,传感器在出厂前经过严格校准,包括直线性校正、温度特性补偿等。特别是温度特性方面,传感器具备0.01% of F.S. /℃的温度系数校正能力,有效抵消因环境温度变化引起的测量误差。

三、测量步骤

3.1 初始设置与校准

将HL-8040传感器固定于机械臂上,确保激光线能够准确覆盖车顶与纵梁的结合区域。

进行现场校准,利用已知的标准件或校准板,对传感器的测量范围、重复精度进行验证和调整。

3.2 数据采集

启动传感器,选择适当的采样速度(如全画幅或高速模式),开始采集车顶与纵梁结合处的轮廓数据。

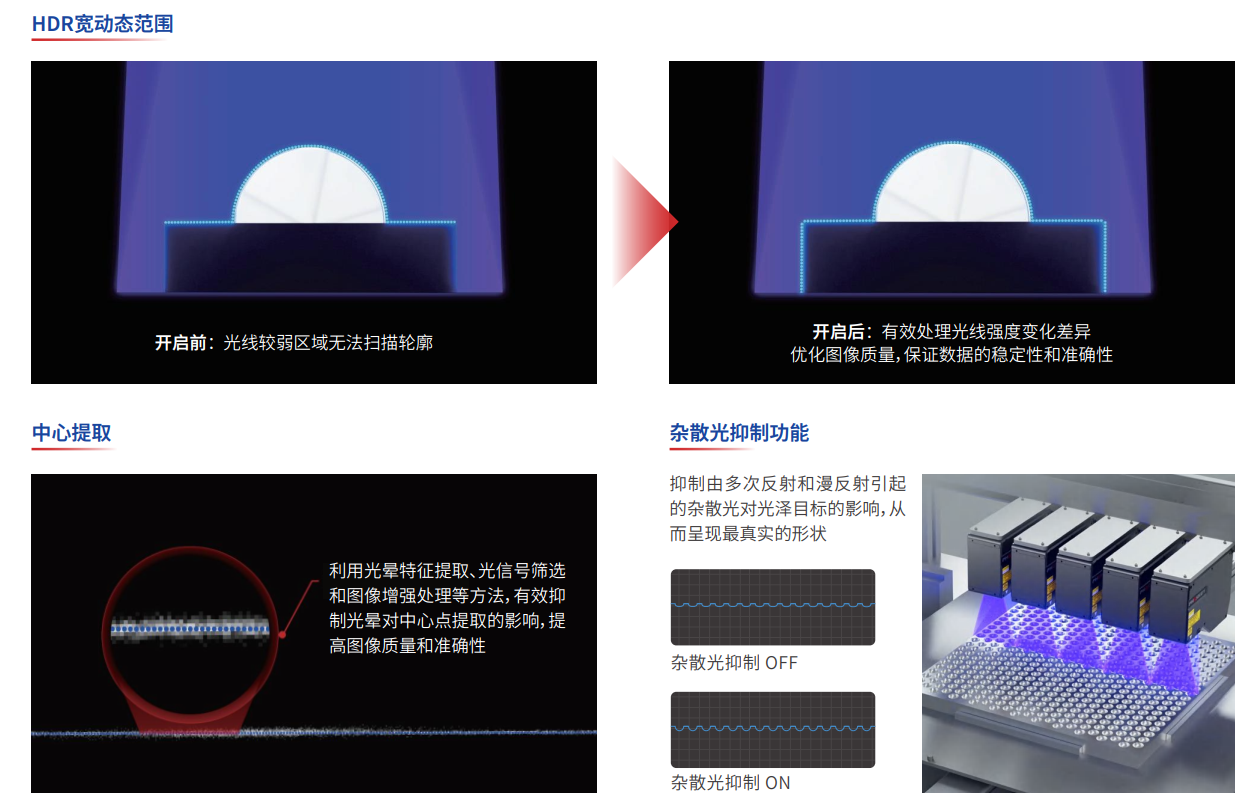

利用传感器的HDR功能,即使在复杂光照条件下也能获取高质量的激光线图像。

3.3 数据分析与处理

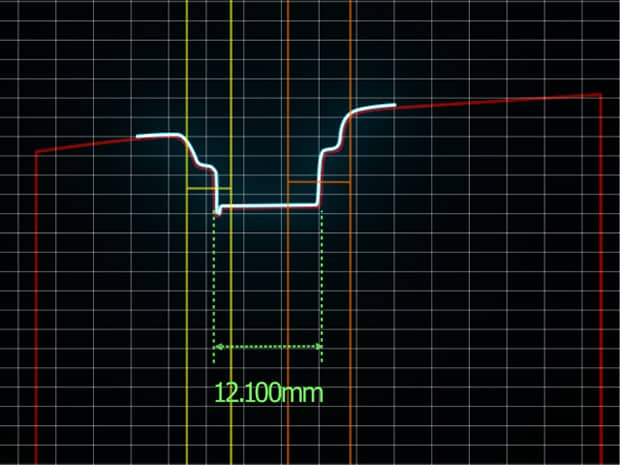

通过内置算法,对采集到的轮廓数据进行处理,提取出车顶与纵梁之间的间隙、高度差等关键尺寸信息。

利用传感器的高精度特性,将X轴精度控制在5um,Z轴精度控制在3um,确保测量结果的准确性。

3.4 实时反馈与调整

将处理后的数据实时传输给控制系统,由控制系统根据预设的装配标准,对机械臂的安装位置进行微调。

通过迭代测量与调整,直至车顶与纵梁的结合位置达到最佳状态。

四、技术难点与解决方案

环境光干扰:采用蓝色LED激光源(405nm),结合HDR技术,有效抑制环境光对测量的影响。

温度波动:通过温度特性补偿技术,确保在不同温度下测量结果的稳定性。

振动与冲击:传感器具备IP67防护等级,以及良好的抗震、抗冲击性能,确保在恶劣工况下的可靠工作。

五、结论

HL-8040型3D线激光位移传感器以其高精度、高稳定性、高适应性的特点,在汽车制造业中车顶与纵梁结合位置的精密测量中发挥了重要作用。通过激光三角测量法、高精度校准与补偿技术,以及严格的测量步骤和方法,确保了车顶安装的精确性,提高了车辆的整体质量和生产效率。随着技术的不断进步,3D线激光位移传感器将在更多领域展现出其广阔的应用前景。